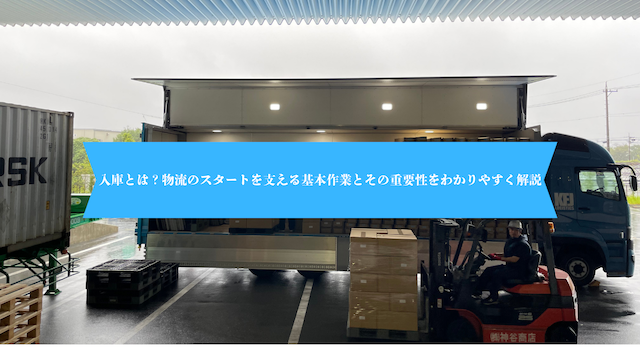

入庫とは?かんたんに説明します

→ 入庫の基本的な意味と役割を初心者向けにやさしく解説

入庫とは?

「入庫(にゅうこ)」とは、商品や荷物が倉庫に届いて保管されるまでの一連の動きのことです。

たとえば、メーカーから届いた商品や、輸入されたコンテナ内の荷物を、倉庫内に入れて管理できる状態にする作業が「入庫」です。

倉庫に荷物が届いた時点で終わりではなく、

- 数量が合っているか?

- 指定された商品が来ているか?

- 商品に破損や汚れはないか?

- どの棚に置くのか?

といった確認・検品・登録・棚入れまでを一つの工程として扱います。

入庫は物流の“スタート地点”

入庫は、物流全体の中で最初のステップ。

ここでミスがあると、後の出荷・在庫管理・棚卸し・返品処理にまで影響が出てしまいます。

そのため、入庫作業は「ただ荷物を置くだけ」の単純作業ではなく、

- 商品の状態や情報を正しく記録

- 正確な在庫数を反映

- 出荷時の取り間違いを防止

など、物流品質を支える基礎工事のような工程だといえます。

どんなときに「入庫」が発生するの?

→ EC・BtoB・輸入など、シーンごとの入庫例を紹介

入庫作業は、さまざまな物流の現場で日々行われています。

ここでは、実際にどんな場面で「入庫」が発生するのか、よくあるケースを具体的に紹介します。

1. EC(ネット通販)での入庫

EC事業者では、新商品の発売や在庫補充のタイミングで入庫が発生します。

- メーカーや卸業者から商品が届く

- 商品の型番や数量、傷の有無などをチェック

- 倉庫の棚に入れてWMSに登録

このような流れで、商品が「販売可能な状態」に整えられます。

2. BtoB出荷用の仕入れ品入庫

法人向けの出荷を行っている企業では、取引先からの注文に合わせて仕入れた商品を一時保管するために入庫します。

- 月初に大量入庫し、月内に複数の得意先へ出荷

- パーツや部品をまとめて仕入れて在庫管理

といった形で、計画的な在庫確保の役割も果たしています。

3. 輸入商品の入庫(コンテナ入荷など)

輸入ビジネスでは、港でのコンテナ受け取り後、倉庫に商品を入庫する工程が発生します。

- コンテナからのデバンニング(荷下ろし)

- 商品のバーコードやロット番号を確認

- 翌日からの出荷に備えて素早く棚入れ

タイムラインがシビアな輸入物流では、迅速かつ正確な入庫が求められます。

4. 加工・検品後の再入庫

一度外部に出した商品を、再度保管用として倉庫に入れるケースもあります。

- ラベル貼りやセット組みを外注加工

- 加工完了後に再び自社倉庫へ入庫

- 商品ステータスや数量の変更を反映

こうした流れでは、入庫と出庫がセットになって発生することも多いです。

まとめ:

入庫は、

- 新たに商品を迎え入れるとき

- 他拠点や外注から戻ってきたとき

- 在庫補充のための仕入れ時

など、さまざまな物流シーンで発生します。

その一つひとつを正確に処理することが、後の出荷や在庫管理の精度に大きく影響します。

入庫作業の流れをステップごとに解説

→ 検品・数量確認・WMS登録・棚入れなどの工程を丁寧に紹介

入庫作業は、単に「荷物を受け取って棚に入れる」だけの作業ではありません。

物流現場では、顧客から荷受け指示を受けた時点から、品質や在庫精度を守るための管理が始まっています。

入荷予定の確認、現物チェック、数量・品質の照合など、入庫工程には複数の重要なステップが存在します。これらを正しく行うことで、誤出荷や在庫差異といったトラブルを未然に防ぐことができます。

ここでは、顧客から荷受け指示を受領してから保管に至るまでの入庫作業を、一般的な流れに沿って5つのステップに分けて解説します

Step 1:荷受け(にうけ)

まずはトラックやコンテナで届いた荷物を倉庫で受け取ります。

- ドライバーから納品書を受け取る

- 荷降ろしを安全に行う

- 指定された場所に仮置きする

この段階で、破損や異常がないかをざっくり確認し、次の工程へつなげます。

Step 2:検品(けんぴん)

入庫された荷物が、正しい商品かどうか、傷や不良がないかをチェックします。

- 商品コード・品名・数量を照合

- 外箱やラベルに異常がないか確認

- 破損・汚損などの不具合があれば記録・報告

この工程を丁寧に行うことで、後工程のトラブル(誤出荷や返品)を防ぐことができます。

Step 3:数量確認

検品と並行して、商品ごとの入荷数量も正確にカウントします。

- 実数と納品書の数を突き合わせ

- ロット番号や賞味期限など、管理情報の記録

- 不足や過剰があれば報告・処置

「あるべき数量」と「実際にある数量」のギャップをゼロにするのがこのステップの目的です。

Step 4:WMS(倉庫管理システム)への登録

ここで、確認したデータをシステムに反映させます。

- 商品コード、数量、ロット情報、賞味期限などを入力

- ラベル発行やバーコード登録なども行う

- 担当者名や入庫日時なども記録

ここでミスがあると、後の出庫時に「在庫があるのに出荷できない」といったトラブルが起きるため、正確な入力と確認が重要です。

Step 5:棚入れ(ロケーション登録)

最後に、商品を棚に格納して「いつでも出荷できる状態」にします。

- 商品の形状・重量に応じたロケーションを選定

- 棚番(ロケーションコード)をWMSに登録

- 実物とシステムの位置情報を一致させる

ここまで完了して初めて、「入庫完了」となります。

入庫作業の流れ まとめ表

| ステップ | 内容 | ポイント |

| 荷受け | 荷物を仮置きし異常がないか確認 | 指示書との照合がカギ |

| 検品 | 商品内容・状態を確認 | 品質・誤品防止に直結 |

| 数量確認 | 数の過不足がないか確認 | 誤出荷・在庫ズレ防止 |

| WMS登録 | システムにデータを反映 | 情報精度の起点になる |

| 棚入れ | 商品を適切な棚に収納 | 出荷準備が整う工程 |

入庫ミスが起きるとどうなる?よくあるトラブルと対策

入庫作業は物流のスタート地点ともいえる重要な工程ですが、ここでミスが起きると、その後の業務全体に影響が広がってしまいます。

ここでは、現場でよくある入庫ミスと、その原因、そして実際にどう防ぐべきかを具体例と表で整理して紹介します。

よくある入庫ミスとその影響

| ミスの種類 | 発生原因 | 主な影響 |

| 商品違い | 品番・品名の見間違い、類似品の混同 | 誤出荷、返品、クレーム |

| 数量違い | カウントミス、検品不足 | 欠品・在庫過剰、出荷ミス |

| ロット情報の記載漏れ | 記録ミス、入力忘れ | トレーサビリティ欠如、品質保証不可 |

| ラベル貼り間違い | 手作業でのラベル貼付ミス | WMS在庫との不一致、誤出庫 |

| 棚入れミス | ロケーションの間違い | 在庫の行方不明、検索コスト増加 |

具体的なミス例

- ケース1:ロット未入力により出荷ミス

同じ商品でも、賞味期限が異なる2つのロットを混在保管 → WMS上で正しいロットが引き当てられず、本来より新しい(後から入庫した)商品が先に出荷されてしまった。 - ケース2:商品ラベルの貼り違い

商品Aに商品Bのラベルを誤って貼ってしまい、出荷時にスキャンしても在庫と一致せず、発送停止と再検品が発生。

入庫ミスが引き起こす影響

| 影響カテゴリ | 内容 |

| 出荷遅延 | 再検品・修正作業で時間がかかり、予定出荷に間に合わない |

| 顧客対応コスト増 | クレーム対応・返品処理・再発送などの手間 |

| 在庫精度低下 | 誤差の蓄積により棚卸しや引き当てで支障が出る |

| 信頼低下 | BtoBでもBtoCでも、「ミスの多い物流」として評価が下がる |

ミスを防ぐための現場の工夫

| 工夫・対策 | 具体的な内容 |

| WMSとバーコードの連携 | スキャンにより「品番・ロット・数量」の誤りを自動検知 |

| ダブルチェック体制 | 重要な工程(検品・棚入れ)は2人以上で確認 |

| 作業マニュアルの整備 | 新人や派遣スタッフでも同じ手順で作業できる環境づくり |

| 見える化された進捗管理 | 入庫状況をボードや画面で共有し、作業漏れを防止 |

まとめ

入庫作業での小さなミスが、出荷遅延・クレーム・在庫トラブルといった大きな問題につながることは珍しくありません。

だからこそ、入庫は単なる“作業”ではなく、「物流品質の入り口」として、丁寧さ・正確さ・仕組み化が求められます。

神谷商店の入庫対応と強み

入庫作業=物流の入口。

だからこそ、神谷商店では「正確さ」と「再現性」を徹底した仕組みで担保しています。

ここでは、私たちが日々の業務で大切にしている“入庫品質”を支える体制や工夫を、3つの視点からご紹介します。

1. WMS(倉庫管理システム)によるリアルタイム管理

神谷商店では、自社で導入・運用しているWMSを通じて、入庫情報の即時反映・可視化を実現しています。

- 商品のバーコードをスキャン → 自動でWMSに登録

- ロット番号や入荷日なども紐づけて記録

- 入庫処理が完了した時点で、在庫として即アクティブ化

これにより、以下のようなメリットが生まれます:

| 機能 | 効果 |

| リアルタイム登録 | 入荷と同時に出荷準備可能に |

| 入庫履歴の追跡 | トレーサビリティを確保 |

| ロケーション管理 | 棚入れ後の在庫検索がスムーズ |

2. 現場スタッフの教育と「判断基準の統一」

正確な入庫処理には、「誰がやっても同じ精度でできる体制」が欠かせません。

そのため神谷商店では、作業マニュアルの整備と、現場教育に力を入れています。

- 作業手順書をわかりやすく標準化

- 新人スタッフにもロールプレイ形式で現場トレーニングを実施

- 異常があった場合の「報告・対応ルール」も徹底

✍🏻 実際にあった事例

「段ボールに破れあり → 写真撮影 → WMSに記録+お客様へ即時報告」

こうした“誰でもできる対応”を徹底することで、属人化を防いでいます。

3. 入荷から棚入れまでを「一気通貫」で対応

一般的な物流倉庫では、

「入荷→検品→棚入れ→登録」の各工程がバラバラに担当されることが多く、

伝達ミスや情報のズレが発生しやすくなります。

神谷商店では、それらを 一人の担当者 or チーム単位で一貫対応 することで、ミスを未然に防ぎ、スピード感のあるオペレーションを実現しています。

| 工程 | 担当 |

| 入荷受付 | 現場スタッフA |

| 検品・ラベル確認 | 同スタッフが継続担当 |

| WMS登録&棚入れ | 一連の流れで完了 |

入庫でよくいただくお悩みと神谷商店の対応例

| よくあるお悩み | 神谷商店の対応 |

| 「商品ごとに細かく検品してほしい」 | 商品仕様書をもとにチェック項目をカスタマイズ対応 |

| 「複数のロットが混在して困る」 | ロット別に入庫&ロケーション登録で正確に分別管理 |

| 「WMS登録までお願いできる?」 | 自社システムと連携してその場でリアルタイム登録 |

まとめ:入庫の“当たり前”を、確実にやる力

神谷商店の入庫体制は、派手さはありませんが、正確・安定・再現性に徹底的にこだわっています。

「どんな荷物が来ても、いつも同じ精度で受け入れられる」

そんな信頼感こそが、私たちが物流現場で評価される理由のひとつです。

まとめ:入庫の精度が、物流の品質を支えている

入庫作業は、物流工程の“スタート地点”であり、すべての流れの基盤となる重要な工程です。

ここでミスや情報のズレが発生すれば、在庫管理・出荷・トレーサビリティなど、後工程すべてに悪影響を与えてしまいます。

今回の内容をおさらいすると:

| ポイント | 内容 |

| 入庫とは? | 商品が倉庫に入ること。検品・登録・棚入れまで含む工程 |

| 入庫が発生する場面 | EC物流、輸入商品の受け入れ、店舗向けBtoB納品など様々 |

| 入庫作業の流れ | 受け取り → 検品 → 数量確認 → WMS登録 → 棚入れ |

| よくあるミスと対策 | 商品違い、数量違いなどを事前のチェック体制で防止 |

| 神谷商店の強み | WMSによるリアルタイム管理、標準化された作業フロー、スタッフ教育の徹底 |

物流の品質を高めるためには、目立たないけど大切な“入口”=入庫の正確性が欠かせません。

神谷商店では、入庫品質こそが信頼の第一歩だと考え、

毎日の入庫作業に対しても、「正確に・早く・安全に」を徹底しています。

「作業は普通にしているのに、なぜか出荷でミスが多い…」

そんな悩みがある場合は、まず“入庫の見直し”から始めてみることをおすすめします。

入庫の質を高めることは、結果的に全体の物流精度を底上げする一手になります。